製造の4Mとは?人を責めずに「仕組み」を変える

「結局、誰のミスだったのか?」

現場で不良やトラブルが起きたとき、そんな議論で終わってしまった経験はないでしょうか。

その場しのぎの原因追及では、形を変えて同じトラブルが何度も再発してしまいます。

そこで重要になるのが、原因を漏れなく・偏りなく整理するための考え方である「4M」です。

4Mとは、Man(人)、Machine(機械)、Material(材料)、Method(方法)の4つの視点から、問題の原因や変化点を捉えるフレームワーク。

本記事では、4Mの基本的な考え方から、4M分析の進め方、よくある失敗例、さらにトラブルを未然に防ぐための4M変更管理まで解説します。

製造業の4Mとは?

4Mの定義

生産の4Mとは、製造工程を構成する以下4つの要素の頭文字をとったものです。

- Man(人):作業者、管理者、検査員、運搬担当者 など

- Machine(機械):生産設備、治具、金型、工具、測定器、付帯設備 など

- Material(材料):原材料、部品、半製品、水、油、溶剤 など

- Method(方法):作業標準書、製造条件、検査規格、温度・圧力設定 など

4Mは、製造現場で起きる不良・トラブルの原因を「漏れなく」「偏りなく」洗い出すための4つの視点です。原因分析(4M分析)や変化点管理(4M変更管理)の「フレームワーク」として用いられます。

4Mで勘違いしやすいポイント

Man(人)は「作業者だけ」ではない

Manは特定の作業者個人のミスや責任のみを指すものではなく、人に関する「管理要素全般」を意味します。

【例】教育未完了、引継ぎ不備、作業負荷、休憩不足、配置、資格、判断基準の統一など

Machine(機械)は「設備だけ」ではない

設備本体だけでなく、治具・工具・測定器・設定条件・保全/校正まで含めて見ます。

【例】治具当たり面摩耗、刃物摩耗、センサ汚れ、温度上昇、条件ログの変更

Material(材料)は「原材料だけ」ではない

部品、消耗品、梱包材、洗浄液など品質に影響する投入物が対象になります。

【例】材料ロット、仕入先、保管温湿度、期限、混入、表面処理のばらつき、保護フィルム

Method(方法)は「作業手順だけ」ではない

工程条件、検査方法、搬送・保管、作業順序、標準の有無などやり方全般です。

【例】締付順序、乾燥時間、検査サンプリング、測定手順、仮置き方法、梱包の積み方

なぜ「4M」という切り口が必要なのか?

トラブルが起きたとき、人間の脳は無意識に「わかりやすい原因」飛びついてしまいます。その代表例が「あの人のミス(Man)」です。

しかし、思いつきで原因を探すと視点に必ず「漏れ」が生じるもの。「機械の振動がいつもより大きかったのでは?(Machine)」「材料の硬さにムラがあったのでは?(Material)」といった隠れた原因を見落としてしまうのです。

4Mという「フレームワーク」を通して物事を見ることで、真の原因をあぶり出す。これが4M本来の目的です。

【基本】4M分析の5ステップ

4M分析とは、製造現場で発生した不良やトラブルの原因を、Man(人)、Machine(機械)、Material(材料)、Method(方法)の4つの視点から整理し、再発防止につなげるための分析手法です。

問題が起きた際に、「なぜ起きたのか」を感覚や経験だけで判断するのではなく、原因を体系的に洗い出し、関係者全員が納得できる形で整理することを目的としています。

Step1:問題を明確にする(いつ・どこで・何が起きたか)

4M分析の最初のステップは、問題をできるだけ具体的に定義することです。「不良が出た」「トラブルが起きた」といった曖昧な表現のままでは、原因分析がぶれてしまいます。

・いつ発生したのか(日時、期間)

・どこで発生したのか(工程、設備、ライン)

・何が起きたのか(不良内容、異常の状態)

といった点を整理し、事実ベースで問題を言語化しましょう。この段階で問題が曖昧なままだと、後続の4M分析もすべて曖昧になってしまいます。

【NG例】

「製品Aの塗装が剥がれた」

【OK例】

「製品Aの右角部分の塗装が、焼付工程の後に剥がれているのが発見された」

Step2:事実を集める(人・機械・材料・方法)

次に、問題が発生したときの事実を集めて整理します。ここでは「事実=原因」と決めつけず、「そのときの状況」として洗い出すことが重要です。特に「普段と違ったこと」「最近変わったこと」がなかったかを意識しながら整理すると、後の分析がスムーズになります。

【ポイント】

・そのとき誰が作業していたか

・設備条件はどうだったか

・材料ロットは何だったか

・手順はどうなっていたか

【例】

・作業者:新人Aが担当

・設備条件:温度180℃(標準と同じ)

・材料:ロットBを使用

・方法:標準手順書どおり

Step3:4Mの視点で原因の候補を出す

Step2で集めた事実をもとに、Man・Machine・Material・Methodの4つの視点で原因を探ります。この段階では、正解かどうかを気にせず、「可能性」として挙げることが大切です。原因を4つの箱に分けて考えることで、思い込みによる抜け漏れを防げます。

【原因の候補】

・Man:新人作業で理解不足があった可能性

・Machine:温度は同じだが実測ズレの可能性

・Material:ロットBの特性差の可能性

・Method:手順理解が曖昧だった可能性

Step4:原因に優先順位をつける

Step3では、4Mの視点で考えられる原因の「候補」を洗い出しました。しかし、ここで挙げたすべての原因に同時に対策を打つのは現実的ではありません。

そこで次に行うのが、原因に優先順位をつける作業です。

このステップでは、「どれが本当の原因か」を決めるというよりも、「どれから先に検証・対策すべきか」を整理することが目的になります。

【判断のポイント】

・不良への影響が大きそうか

・発生頻度が高いか、再発しやすいか

・データや事実で裏付けできそうか

例えば、Step3で挙げた原因候補を見て、

・新人作業は今回が初めてで、他工程でも同様の不良が出ている

・材料ロットBは、過去にも品質が不安定だった記録がある

といった情報があれば、優先的に確認・検証すべき原因が見えてきます。このように、感覚ではなく「影響の大きさ」と「事実」を基準に絞り込むことが重要です。

Step5:対策を立て、効果を確認し、標準化する

4M分析の最終ステップは、対策を実行して終わりにしないことです。

原因に対して対策を立てたあとは、必ずその効果を確認し、再発防止につなげる必要があります。

【ポイント】

・原因に対する具体的な対策を決める

・対策後、不良やトラブルが再発していないか確認する

・効果があった対策を標準やルールに反映する

【例】

・新人向けに作業ポイントを明文化し、事前教育を実施する

・材料ロット切り替え時の確認項目を追加する

・条件変更時のチェックリストを作成する

といった対策を行い、一定期間問題が再発しなければ、作業手順書や管理ルールに反映します。

4M分析は、「原因を書き出すこと」がゴールではありません。再発防止策を標準として定着させるところまで行って、初めて意味を持つのです。

【応用】4M分析と組み合わせる2つのフレームワーク

4M分析を実際に頭の中だけで分析しようとすると、情報が混乱したり、原因の深掘りが甘くなったりすることがあります。そこで、先ほどのStep3(原因の候補出し)やStep4(優先順位・深掘り)の精度を高めるために、以下2つのフレームワークをセットで活用するのがおすすめです。

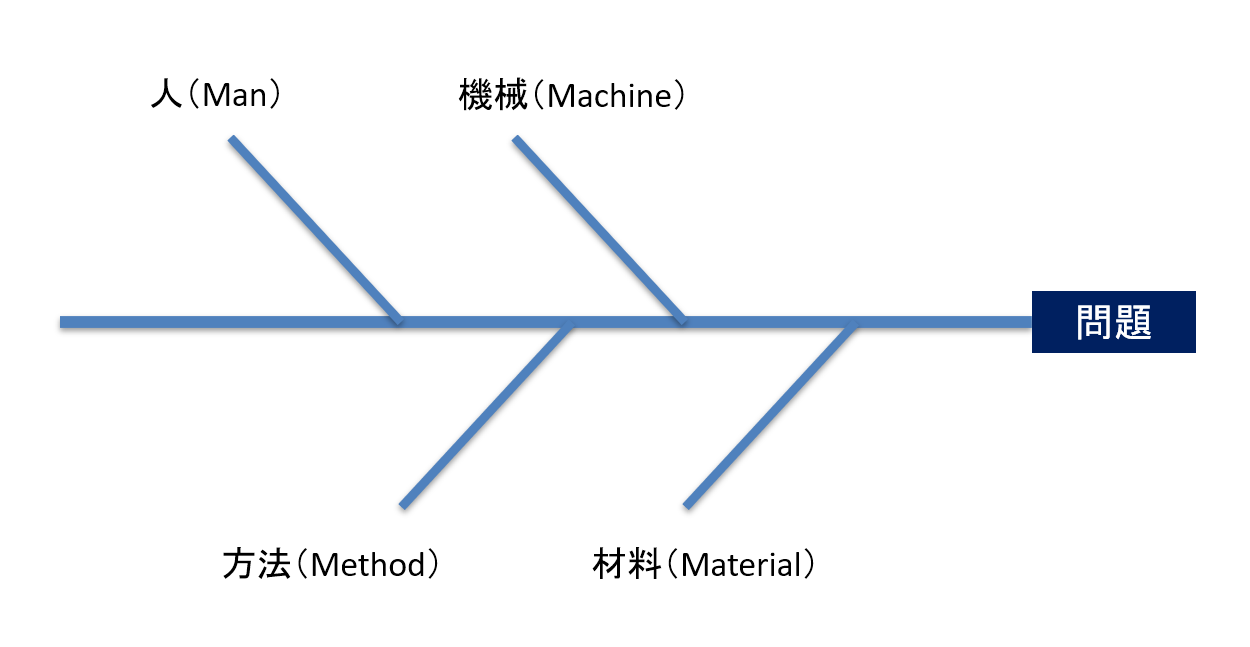

頭の中を整理する「特性要因図(フィッシュボーン図)」

Step3で「原因の候補」を洗い出す際に役立つのが、「特性要因図」です。魚の骨のような形をしていることから「フィッシュボーン図」とも呼ばれます。

頭の中で思いついた原因を箇条書きにするだけでは、それぞれの因果関係が見えにくくなります。この図を使って、背骨(結果)に対して、4Mの大骨(要因のカテゴリー)を書き込み、そこに小骨(具体的な原因)をぶら下げていくことで、情報を視覚的に整理できます。

【メリット】

■抜け漏れに気づける

「Machine(機械)の枝にはたくさん書かれているが、Method(方法)の枝がスカスカだ」といった偏りに一目で気づけます。

■全体像を共有できる

チームで議論する際、ホワイトボードにこの図を描くことで、全員が同じ地図を見ながら話し合えます。

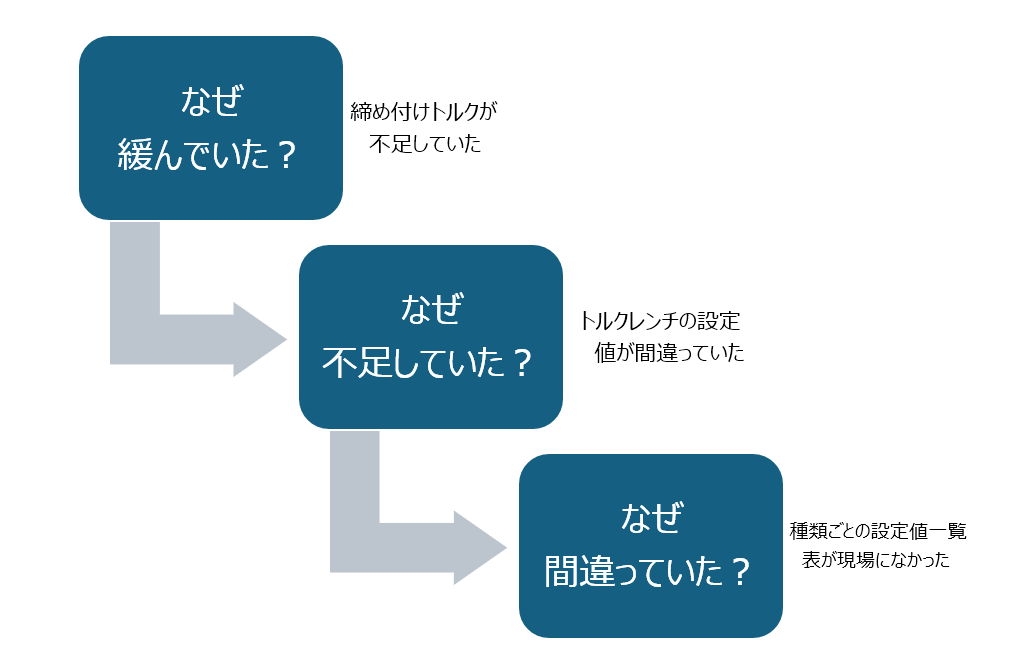

原因を突き止める「なぜなぜ分析」

Step4で絞り込んだ原因に対し、表面的な対策で終わらせないために使うのが「なぜなぜ分析」です。4M分析で見つかるのは、まだ「現象(事実)」にすぎません。そこから「なぜ?」を繰り返すことで、根本的な原因(真因)まで掘り下げます。

例えば、「ボルトが緩んでいた(Machineの不備)」という事実があったとします。

【1回目】 なぜ緩んでいた? → ボルトが緩んでいた

【2回目】 なぜ不足していた? → トルクレンチの設定値が間違っていた

【3回目】 なぜ間違っていた? → 種類ごとの設定値一覧表が現場になかったから(真因)

ここまで掘り下げることで、「増し締めをする」という一時的な対策ではなく、「設定値一覧表を掲示する」という再発防止策(仕組みの改善)が見えてきます。

4M分析のよくある失敗

4M分析は便利なフレームワークですが、使い方を間違えると形だけの分析で終わってしまうことがあります。4M分析がうまく機能しない例を紹介します。

「Man(人)」を責めて終わりにする

「作業者の不注意」「気合不足」「ルールの徹底」

これらが原因や対策欄に並んでいる場合は要注意です。なぜなら、精神論で品質は守れないためです。

4M分析では、人がミスをした場合、「人がミスをしてしまうようなMethod(方法)やMachine(機械)の使いにくさがなかったか?」を疑います。人を責めるのではなく、「仕組み」を変える視点を意識してみましょう。

現場を見ずに会議室で書いている

特性要因図を会議室のデスクだけで書いていないでしょうか。現場を見ずに書くと、「たぶんこうだろう」という思い込みが混じります。それが間違っていた場合、いくら対策してもトラブルは再発してしまうもの。

「三現主義(現場に行く・現物を見る・現実を知る)」を徹底し、現場で機械やモノを見ながら書き出しましょう。

「変化点」を見落としている

何も起きていない平常時に「突然」トラブルが発生することは稀で、その裏に「4Mの何かが変わった瞬間(変化点)」が存在するはずです。「いつもと同じ作業をしていました」という報告があったとしても、「本当に何も変わっていないか?」を探るのがコツです。

事故を防ぐための4M「変更管理」

トラブルが起きてからの「分析」も大切ですが、もっと大切なのはトラブルを未然に防ぐ「予防」です。これを「4M変更管理(変化点管理)」と呼びます。

4M変更管理(変化点管理)とは?

製造現場では「いつも通り(標準)」の状態であれば、良品が作れるはずです。

逆に言えば、不良品が出るのは「いつも通り」が崩れた時です。この「いつもと違うこと(変化)」を事前に察知し、対策を打つ活動が変更管理です。

4Mで管理すべき具体的な変化点リスト

4Mの変化点について、現場でチェックすべき例を紹介します。

Man(人)の変化

4Mの中で最も変動しやすく、不確定な要素が「人」です。個人のスキル差は前提として、その日の体調や精神状態によってもパフォーマンスは変わります。「いつもと同じメンバーだから大丈夫」と思い込まず、心身の状態や配置の変化に目を向けることが大切です。

- ★Check:作業者について、いつもと違う点はあるか?

- 本日の作業に、新人・見習いはいるか

- 他ラインからの応援者がいるか

- 夜勤明け、または連休明けの作業者がいるか

- 眼鏡を変えた、怪我をしているなど身体的な変化がある者はいないか

- 突発的な欠勤により、配置(持ち場)を変更したか

Machine(機械)の変化

設備は稼働するほど摩耗・劣化し、日々状態が変化していくものです。故障した時だけでなく、刃具交換や修理・メンテナンスを行って「機械をいじった直後」にもトラブルが起きることも。数値データだけでなく、五感で感じる「違和感」も変化のサインです。

- ★Check:設備・道具について、いつもと違う点はあるか?

- 始業時にチョコ停やエラーが発生したか

- 刃具・砥石・金型を交換したか

- 昨晩~今朝にかけて、設備の修理・メンテナンスを行ったか

- 稼働音、振動、油のニオイに違和感があるか

- 治具のガタつきや、摩耗が見られないか

Material(材料)の変化

材料や部品は、見た目が同じでも中身の条件が変わっていることがあります。ロット・仕入先・保管状態など、「いつも通り」という思い込みを一度外してチェックすることが重要です。

- ★Check:使う材料・部品について、いつもと違う点はあるか?

- 材料ロット(納入回)が切り替わったか

- いつもと違うメーカー(仕入れ先)の材料ではないか

- 長期間倉庫に眠っていた在庫品を使っていないか

- 再生材(リターン材)を混ぜて使用していないか

- 材料の梱包箱が潰れていたり、汚れがついていないか

Method(方法)の変化

品質改善や効率化のために条件や手順を変更することは良いことですが、「やり方を変えた直後」はミスが起きやすいタイミングでもあります。作業者が新しい手順に慣れていなかったり、条件設定の書き換えミスが発生したりするリスクが高まるため、変更時は特に注意を向ける必要があります。

- ★Check:やり方・条件について、いつもと違う点はあるか?

- 温度・圧力・速度などの設定条件を変更したか

- 作業手順書の内容が改訂されていないか

- 生産遅れを取り戻すため、スピードを上げていないか

- 正規の手順ではなく、暫定ルールで作業していないか

まとめ

本記事では、製造業の基礎である「4M」について、定義から分析手法、変更管理のポイントまで解説しました。今回のポイントを振り返ります。

- 4Mとは、「人・機械・材料・方法」の4視点で原因や変化を整理するフレームワーク

- 4M分析は、感覚ではなく事実をもとに再発防止につなげるための手法

- 失敗しがちなのは、人を責める分析や、現場を見ない机上の検討

- トラブルの多くは、4Mのどこかにある「変化点」が引き金になっている

- 4M変更管理を日常的に行うことで不良や事故を防ぐ

今日現場で起きた小さな変化を、4Mの視点で捉えてみましょう。

しかし、「社内だけで分析を進めても、どうしてもマンネリ化してしまう」「対策しても同じトラブルを繰り返している」といったお悩みをお持ちではないでしょうか?

現場で機能する仕組みを構築させたい方は、製造業専門のコンサルタント「あおい技研」にご相談ください。「机上の空論」ではなく、現場に入り込んだ実践的な改善をご提案させていただきます。

製造業のDXはあおい技研

株式会社あおい技研は、製造業に特化した業務改善コンサルティングを提供し、製造現場のDX推進をサポートします。80以上の製造現場での診断や改善の経験を活かし、お客様に合ったDX戦略を提案します。

データ分析、業務効率化システムの開発、現場のデジタル化などを通じて、お客様の業務改善と生産性向上を支援します。

製造業のDXについては、あおい技研にご相談ください。

関連記事

-

製造業の見える化とは?意味と目指すメリット・実行する方法・事例をご紹介

2021年10月20日

-

生産性が高い人とは?特徴をわかりやすく5つのポイントで解説!

2022年12月31日

-

労働生産性の指標は何に役立つ?IT導入補助金を受ける条件や5つの生産性指標

2022年11月9日

-

生産性を上げる方法を2つの視点で解説|製造業での取り組み事例も紹介

2024年5月7日

-

工程管理の基本を3つの項目で徹底解説【工程管理表の作成方法も】

2022年3月28日

-

工場の自動化に成功した企業の事例5つ【導入メリットやデメリット】

2022年6月27日

-

工場を見える化する目的とメリット4つ!具体的な方法や事例・課題も解説

2022年7月1日

-

DXで業務効率化できる理由4つを徹底解説|製造業での事例

2022年4月28日

カテゴリー

- IT化

- QCD

- QCサークル

- コスト削減

- コンサルタント

- スマートファクトリー

- ボトルネック工程

- 中小企業

- 労働生産性

- 合理化

- 品質担保

- 品質管理

- 在庫管理

- 工場IoT

- 工場効率化

- 工程管理

- 工程管理システム

- 投入資源

- 業務効率

- 業務改善

- 生産ライン

- 生産性向上

- 生産管理

- 生産管理システム

- 経費削減

- 製造業

- 製造業 DX

- 製造業IoT

- 見える化

- 設備管理

新着コラム

-

2026年1月29日

工場の寒さ対策をコスト別に紹介!現場に寒い思いをさせないために

-

2025年12月16日

コンタミ(コンタミネーション)とは?製造現場でのリスクと対策

-

2025年11月28日

これで通る!改善提案書の書き方をテンプレートと例文で紹介

-

2025年11月28日

QCとQAの違いは責任・時間軸・業務範囲の3点!それぞれ解説

-

2025年11月28日

PQCDSMEとは?QCDとの違いや現場へ落とし込む視点

-

2025年10月29日

QCサークルの進め方とは?基本の「問題解決型」を解説

-

2025年10月29日

工場の改善提案ネタ事例22選!問題点と改善効果もセットで解説

-

2025年10月29日

課題の洗い出しに特化したフレームワーク5選【製造業の例あり】

-

2025年9月29日

KY活動がネタ切れ…マンネリを打破する6つの着眼点

-

2025年9月29日

工場の粉塵(ふんじん)対策は「発生・拡散・吸入させない」の3原則