生産の4Mとは?初心者向けに基本・重要性・フレームワークなどを解説

生産の4Mは、製造業の品質管理や改善検討において重要な管理手法です。4Ⅿといわれる『人・機械・材料・方法』の要素について、分析・改善することで、品質管理の徹底および改善検討、事故やトラブルの防止などを図ります。

生産の4Mは、製造業において思考のフレームワークであり、変更管理業務においても活用できるのが特徴です。今回は、生産の4Mについて初心者向けに以下のことを解説します。

• 生産の4Mの各要素

• 品質管理における4Mの重要性

• 製造業における4Mのアプローチ

生産の4Mは思考のフレームワークであることなども解説するため、ご参考にしてみてください。

コンテンツ

生産の4Mとは品質管理に重要な要素

生産の4Mとは、Man(人)、Machine(機械)、Material(材料)、Method(方法)の4つの要素を分析することで、改善検討や事故・トラブルを防止する手法のことです。生産の4Mの各要素や品質管理における重要性を解説します。

生産の4Mの各要素

生産の4Mの各要素は、以下のとおりです。

- Man(人)

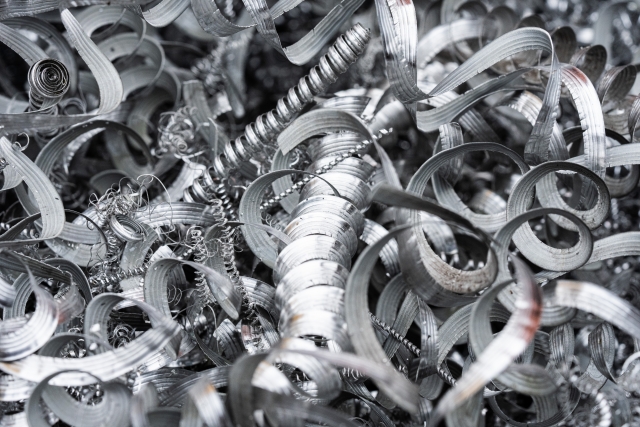

- Machine(機械)

- Material(材料)

- Method(方法)

Man(人)は、主に生産ラインや工場で働く従業員を指します。管理要素としては、業務の習熟度や勤務状況、ヒューマンエラーに影響するモチベーションなどが挙げられます。

Machine(機械)は、生産プロセスに使用される機械や設備のことです。

管理要素としては、最適な機械の導入、メンテナンス状況、設備レイアウトなどがあります。

Material(材料)は、製品を作るために使用される原材料や部品を指します。

管理要素としては、仕入れ先、在庫管理、保管方法などが挙げられます。

Method(方法)は、生産プロセス自体や作業手順のことです。

管理要素としては、生産形態、生産方式、作業手順書や作業マニュアルなどがあります。

これらの4つの要素は、生産プロセスの効率性、品質、安全性を管理するためにとても重要です。

品質管理における4Mの重要性

品質管理における4Mの重要性は、各要素である人、機械、材料、方法が適切に管理・調整されることで、生産ラインや工場の稼働率が向上し、生産量が増加することにあります。

4Mが適切に管理されると、生産量が増加するだけでなく、製品の品質向上や不良品の発生減少も期待できます。

従業員のスキル向上や最適な人員配置、機械の正常稼働、材料等の徹底した在庫管理、プロセスの適切な設計と実行などが、品質の一貫性を確保します。

製造業における4Mのアプローチ

製造業において4Mは、改善検討・事故やトラブルの防止・変更管理などについてもアプローチできます。生産の4Mは思考のフレームワークでもあり、業務改善をするときに活用できるのも強みです。ここでは製造業における4Mのアプローチについて解説します。

生産の4Mは思考のフレームワークである

生産の4Mは、業務改善をするときに活用できる、思考のフレームワークでもあります。

例えば、特性要因図(別名:フィッシュボーン図)という品質管理や問題解決プロセスに活用されるツールがあります。主に4Mの各要素を分析するフレームワークです。4Mの各要素(人・機械・材料・方法)に、問題や品質の低下が起こる原因があると仮定し、想定される要因を書き出します。

特性要因図の具体的な書き方は、以下のとおりです。

- 1. 問題を右端に書く

- 2. 大きな横線を引いて、魚の骨格のような形を作る

- 3. 大きな横線に対して4Mの要素毎に上下に枝を書く

- 4. 4Ⅿの各要素に対し、さらに各枝に問題の原因と考えられる具体的な要因を書き出していく

特性要因図を活用し4Mの各要素を分析すると、問題のルート原因が特定され、解決策を見つけやすくなります。

生産の4Mは改善検討するときに役立つ

生産の4Mを活用すると、問題の識別・分析・解決案立案ができるため、改善検討するときにも役立ちます。製造業における改善検討とは、生産ラインや特定のプロセスに関する改善案を検討し、実践するための計画を立てることです。

4Mの各要素をそれぞれ深掘りして分析することで、現状の問題や課題が明確となり、改善方法がスムーズに立案することが可能となります。

生産の4Mを分析すると事故やトラブルを防げる

生産の4Mを分析すると、それぞれの各要素における危険性やリスクが浮き彫りになるため、事故やトラブルも防げます。生産の4Mを適切に管理し、定期的な監視と改善を行うことで、事故やトラブルのリスクを最小限に抑えられるでしょう。

生産の4Mは変更管理をするときも活用できる

生産の4Mは、生産性向上や製品の品質向上を図るときの、変更管理にも活用できます。変更管理とは、組織内での変更について効率性、安全性、品質性などを管理、確保するプロセスです。

具体的には、以下のような要素について管理を行います。

- Man(人)…作業担当者の変更、人員増員、残業の実施、欠勤や事故など

- Machine(機械)…機械の変更、故障や異常の検知、メンテナンスなど

- Material(材料)…原材料や仕入れ先の変更など

- Method(方法)…製造工程や操作方法や管理方法の変更など

4Mの変更管理では、変更の提案から実行、評価、監視までの全体的なプロセスを管理します。結果として、生産プロセスの効率性、安全性、品質性が向上し、企業の持続的な成長と競争力の維持が期待できるでしょう。

4Mは生産のすべての要素に対して活用できる管理手法(まとめ)

生産の4Mとは、Man(人)、Machine(機械)、Material(材料)、Method(方法)の要素を分析・改善することで、品質管理の向上、改善検討、事故やトラブルの防止などを図る管理手法のことです。生産の4Mは、各要素を適切に管理・調整することで、生産ラインや工場の稼働率を向上させ、生産量の増加を実現できます。生産の4Mは特性要因図に活用されるように、思考のフレームワークでもあり、改善検討や変更管理にも役立ちます。

今日のポイント

- 生産の4Mの各要素はMan(人)、Machine(機械)、Material(材料)、Method(方法)

- 生産の4Mは製造業の品質管理や改善検討において重要な管理手法

- 品質管理における4Mの重要性は各要素が適切に管理・調整されることで、生産ラインや工場の稼働率が向上し生産量が増加すること

- 製造業において4Mは改善検討・事故やトラブルの防止・変更管理などにアプローチできる

- 生産の4Mは特性要因図に活用されるように思考のフレームワークでもある

製造業のDXはあおい技研

株式会社あおい技研は、製造業に特化した業務改善コンサルティングを提供し、製造現場のDX推進をサポートします。80以上の製造現場での診断や改善の経験を活かし、お客様に合ったDX戦略を提案します。

データ分析、業務効率化システムの開発、現場のデジタル化などを通じて、お客様の業務改善と生産性向上を支援します。

製造業のDXについては、あおい技研にご相談ください。

関連記事

-

作業性を向上できる取り組み4つ|製造業における成功事例も紹介

2022年11月28日

-

時間で生産性を表す人時生産性を向上させる方法4つ!重要性とメリットも紹介

2022年11月8日

-

インダストリアルエンジニアリングとは?初心者向けに手法3つと役立つ資格を徹底解説

2024年2月20日

-

生産工学とは?初心者向けに3つのポイントで徹底解説|日本大学生産工学部で学べることも紹介

2024年2月20日

-

改善点とは?製造業における意味と洗い出すときに必要な7つの視点

2023年5月23日

-

業務改善のプロセスが上手く進まない理由4つ【対処法】

2024年7月9日

-

7つのムダを初心者向けに徹底解説|それぞれの対処法や改善事例も紹介

2024年4月5日

-

IoTの活用事例7つを厳選して徹底解説【企業や工場】

2023年6月30日

-

製造業の仕事はAI導入でなくなる?今後の動きと活用事例6選

2024年3月4日

カテゴリー

- IT化

- QCD

- QCサークル

- コスト削減

- コンサルタント

- スマートファクトリー

- ボトルネック工程

- 中小企業

- 労働生産性

- 合理化

- 品質担保

- 品質管理

- 在庫管理

- 工場IoT

- 工場効率化

- 工程管理

- 工程管理システム

- 投入資源

- 業務効率

- 業務改善

- 生産ライン

- 生産性向上

- 生産管理

- 生産管理システム

- 経費削減

- 製造業

- 製造業 DX

- 製造業IoT

- 見える化

- 設備管理

新着コラム

-

2025年6月30日

産業用ロボットとは?サービスロボットとの違いや種類、導入するメリットを解説

-

2025年6月30日

工場の省人化に取り組むメリットを解説!具体的なステップと事例をご紹介

-

2025年6月30日

【産業用ロボット】主要メーカーの市場シェアはどれぐらい?市場規模などわかりやすく解説

-

2025年5月28日

事例から学ぶ工場の安全対策!製造業の労災件数も紹介

-

2025年5月28日

ベンダーコントロールとは?定義やToDoを解説

-

2025年5月28日

外部コンサルタントとは?内部との違いやメリット・デメリット

-

2025年4月25日

勘と経験に頼らないモノづくりとは?製造業10社のデータ活用事例を紹介

-

2025年4月25日

工程設計とは?フロー、重要さを解説【事例あり】

-

2025年4月25日

製造業の工程管理、うまくいかない?原因と解決策を解説

-

2025年3月24日

工程分析とは?使われる記号や手法、改善ポイントを解説