業務改善の手法6つ【経費削減との違いもご解説】

業務改善には、効果的な手法が6つあります。手法を使わずに業務改善に取り組むと、中途半端で思ったような改善効果が得られなかったり、継続や定着が難しくなったりする可能性があります。

業務改善の目的は、現場の問題や課題を改善することで、そのアウトプットとして生産性や労働環境を向上させることです。業務改善自体に労力や時間をかけすぎないように、注意しなくてはいけません。

今回ご紹介する業務改善の基本となる手法6つは、いずれもシンプルな手法です。難しく考える必要がなく、誰でもすぐに取り組みやすいメリットがあります。

そのため業務改善に取り組みたいけれど、「何から手をつけたらいいかわからない」という人には特におすすめです。経費削減との違いもご解説するため、業務改善に取り組む際のご参考にしてください。

業務改善と経費削減の違い

業務改善と経費削減は同じような認識をもたれる場合が多いのですが、実際は目的が違います。業務改善の目的は、現場の問題や課題を改善し、生産性や労働環境を向上させることです。すなわち、企業の経営効率化につながる全ての業務が対象となります。

一方、経費削減の目的は主にコストカットです。例えば、電気代を抑えるために蛍光灯をLEDに変更したり、印刷代を安くするためにカラーコピーを廃止したりする、などの試みが挙げられます。コストカットによる経費削減で、企業の利益に貢献することが特徴です。

つまり、経費削減は業務改善の中の一部の取り組みということになります。業務改善では経費削減としてコストカットも行いますが、システム導入など大きなお金を投資することもあります。業務改善は経費削減を含む、より広い生産性向上を目指す取り組みです。

業務改善の手法

業務改善の手法を知ると、問題や課題を改善しやすくなります。業務改善の手法6つをご紹介します。

1.廃止

業務改善として最も効果が高いのは、目的が不明確な作業や作業量に対し成果が少ない業務の廃止です。

廃止すると、その業務にかかっていた時間や経費を全てカットできます。思い切りは必要ですが、廃止するだけでいいため、実行しやすいことが特徴です。

廃止する業務を判断するためには、業務内容を見える化して、業務自体の存在意義を問い直してみる必要があります。製造業の現場には、過去の習慣がそのまま残っているだけで、現在ではあまり意味がなくなっている業務などが意外と多くあるものです。

投入資源に対して成果が少ないものを対象にすると、大きな業務改善効果を見込めます。

製造業における廃止の具体例

- 紙の書類のファイリングを廃止し、電子化を行う。

→ペーパーレス化の推進及びファイリングする際の穴開け作業などの手間の省略 - FAXでの見積もり書や注文書のやりとりを廃止し、電子メールなどを活用する。

→ペーパーレス化と連絡スピードの向上

2.簡素化

各業務のルーティンの中に、不要で省けるものがないか探し、簡素化します。着眼ポイントとしては製造ラインにおける工程の一部や、会議の進行手順などを意識してみましょう。

簡素化を行うと、省かれた業務にかけていた時間が余るようになります。空いた時間を使って作業員が、他の業務に取り組めるようになることがメリットです。

簡素化する業務を判断するときは、付加価値の創出に役立っていない作業の発見を意識します。業務を簡素化しても、現状と同じ成果を出せると予測される部分を削りましょう。

製造業における簡素化の具体例

- 朝礼における挨拶や一人ずつの報告を簡素化

→朝礼の時間短縮 - マニュアルを各工程に必要な部分だけ抽出し、作業台の目の前に貼って簡素化

→作業効率の向上、品質の向上

3.集約化

同じような業務を、それぞれ違う場所で行っている現場は少なくありません。類似業務は一箇所に集約できないか、考えてみましょう。業務を集約化すると作業効率が上がり、人員を削減できるメリットがあります。

製造業における集約化の具体例

- ラベル作りとラベル貼りの作業場を集約化

→作業効率の向上、人員削減

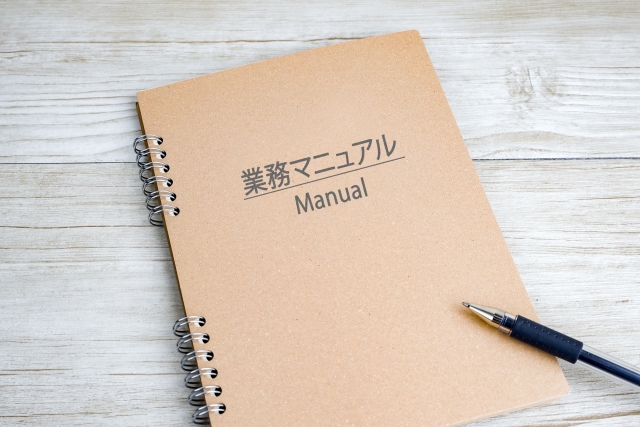

4.標準化

個人によって業務のやり方にバラつきがある場合は、標準化によって統一的な方法に変えることでバラツキを改善出来ます。業務を標準化するメリットは、作業効率化もありますが、品質が安定することが最大のメリットになります。

標準化するときに有効な方法は、作業手順のマニュアル化です。マニュアルを作成し、作業員に指導を行うことで、業務のバラつきを抑えます。

日本の製造業において問題視されている、属人性の解消も期待できます。

製造業における標準化の具体例

- 作業手順をマニュアルにして標準化

→作業効率と品質の向上、属人性の解消

5.システム化

単純作業はITツールなどの導入でシステム化し、自動的にできないか考えてみましょう。システム化で自動的な作業を可能にすると、作業効率が向上します。

人的作業によるミスも無くなるため、品質も向上することがメリットです。

システム化を進めると、機械に任せられることと、人にしかできないことの区別がはっきりします。企画や営業など、人にしかできないことに注力できるようになり、収益性も高まります。

システム導入をする費用はかかりますが、長期的な視点で見るとメリットは大きいです。

製造業におけるシステム化の具体例

- 進捗管理表をExcelで管理し関数などを導入してシステム化

→作業効率の向上(単純作業の削減) - AIによる画像処理機能で検品をシステム化

→人員削減、品質の向上

6.外注

業務改善は、自社だけで取り組む必要はありません。自社では対応できないことやリソースを割けない業務は、積極的に外注していきましょう。

ノンコア業務を専門業者に外注すると、自社が本当に取り組むべきことだけに集中できるメリットがあります。

外注費は発生しますが、自社内で環境構築や人員教育をすることを考えると、結果的に安く済むケースもあります。外注を依頼することによって、新たな発見や展望が見えることもあり、企業の発展にも良い影響を与えます。

製造業における外注の具体例

- 製品加工の一部を外注

→人員不足解消 - 経理業務を外注

→人員不足解消、専門的な知識を活かした業務の遂行

また、業務改善の取り組み自体を、コンサルティングに依頼(外注)することもおすすめです。

業務改善コンサルティングに依頼するメリットは、専門家の客観的な知見や意見に基づいたアドバイスを得られることです。自社内だけでは解決できなかった業務改善問題に、対処できる可能性も高くなります。

企業が抱えている課題に対して、どのような業務改善手法をとることが適しているか、判断してもらえます。

あおい技研は「コンサルタントの活用をもっと身近に」をモットーにしている会社です。製造業の診断・分析業務で培ったノウハウを活かし、業務改善サービスをご提供します。

お客様に合った業務改善とシステム導入を得意としているため、少しでもお困りのことがございましたら、お気軽にご相談ください。

業務改善の手法は適切なものを慎重に選ぼう(まとめ)

業務改善の手法を用いると、改善作業にスムーズに取り組むことができ、大きな効果も期待できます。業務改善の手法は主に6つありますが、どれもシンプルで理解しやすいものばかりです。

大切なのは、業務改善内容に対して適切な手法を選ぶことです。例えば、最も高い効果が見込める手法である「廃止」には大きなリスクも伴います。

判断を誤って重要性の高い業務を廃止してしまうと、問題や課題を増やしてしまうことになるからです。業務改善にどんな手法を用いるかを判断するのは、とても難しいことです。

自社で取り組むことが難しいと感じた場合は、外注として業務改善コンサルティングへの依頼もおすすめです。

今日のポイント

- 業務改善の目的は、現場の問題や課題を改善し、生産性や労働環境を向上させること

- 経費削減の目的は、コストカットのみによって、企業の利益に貢献すること

- 業務改善の手法6つは「廃止」「簡素化」「集約化」「標準化」「システム化」「外注」

- 業務改善に苦戦したときは取り組み自体をコンサルティングに依頼するのもおすすめ

製造業のDXはあおい技研

株式会社あおい技研は、製造業に特化した業務改善コンサルティングを提供し、製造現場のDX推進をサポートします。80以上の製造現場での診断や改善の経験を活かし、お客様に合ったDX戦略を提案します。

データ分析、業務効率化システムの開発、現場のデジタル化などを通じて、お客様の業務改善と生産性向上を支援します。

製造業のDXについては、あおい技研にご相談ください。

関連記事

-

製造業の効率化を妨げている原因5つ!それぞれの改善法も紹介

2023年1月25日

-

製造業の人手不足の解決策4つ|若者離れの理由や対策も併せて解説

2024年5月7日

-

業務効率化の成功事例7つを参考にアイデア出しをしよう!業務の無駄の見つけ方も解説

2023年12月12日

-

仕事の効率化をするときにやってはいけないこと4つ|大切な考え方

2023年3月20日

-

製造業におけるDXの課題とは?DXの取組事例や進めるための手順をご紹介!

2024年10月25日

-

製造業のDXにコンサルティングは必要?必要性や役割を解説

2024年11月28日

-

製造業にDXが必要な理由|3つのトレンドと注意点もご解説

2022年1月20日

-

製造業DXが進まない理由3つ|進めるときのポイント

2024年6月13日

-

製造業DXの効果的な進め方とは?取り組むメリットや課題を解説

2024年11月28日

カテゴリー

- IT化

- QCD

- QCサークル

- コスト削減

- コンサルタント

- スマートファクトリー

- ボトルネック工程

- 中小企業

- 労働生産性

- 合理化

- 品質担保

- 品質管理

- 在庫管理

- 工場IoT

- 工場効率化

- 工程管理

- 工程管理システム

- 投入資源

- 業務効率

- 業務改善

- 生産ライン

- 生産性向上

- 生産管理

- 生産管理システム

- 経費削減

- 製造業

- 製造業 DX

- 製造業IoT

- 見える化

- 設備管理

新着コラム

-

2025年6月30日

産業用ロボットとは?サービスロボットとの違いや種類、導入するメリットを解説

-

2025年6月30日

工場の省人化に取り組むメリットを解説!具体的なステップと事例をご紹介

-

2025年6月30日

【産業用ロボット】主要メーカーの市場シェアはどれぐらい?市場規模などわかりやすく解説

-

2025年5月28日

事例から学ぶ工場の安全対策!製造業の労災件数も紹介

-

2025年5月28日

ベンダーコントロールとは?定義やToDoを解説

-

2025年5月28日

外部コンサルタントとは?内部との違いやメリット・デメリット

-

2025年4月25日

勘と経験に頼らないモノづくりとは?製造業10社のデータ活用事例を紹介

-

2025年4月25日

工程設計とは?フロー、重要さを解説【事例あり】

-

2025年4月25日

製造業の工程管理、うまくいかない?原因と解決策を解説

-

2025年3月24日

工程分析とは?使われる記号や手法、改善ポイントを解説