在庫管理とは?初心者向けに基礎と効率化する方法6つを解説!エクセルでのやり方も

在庫管理とは、在庫を最適な状態で供給できるように管理することです。企業にとって在庫は、大切な資産の一つです。そのため在庫の管理不足によるロスは、企業に大きな損害を与える可能性があります。在庫管理の主な業務内容は、入出庫管理、返品管理、棚卸しなどです。

難しい業務ではないからこそ、管理の徹底加減が在庫の状態を大きく左右します。在庫管理はわかりやすく効率良く、誰がみてもわかるような状態や環境を保つことが大切です。今回は、在庫管理とは何か、初心者向けに基礎と効率化する方法6つを解説します。

在庫管理のエクセルでのやり方(単票タイプと在庫移動表タイプ)も紹介するので、ご参考にしてみてください。今回は、在庫管理とは何か、初心者向けに基礎と効率化する方法6つを解説します。在庫管理のエクセルでのやり方(単票タイプと在庫移動表タイプ)も紹介するので、ご参考にしてみてください。

コンテンツ

在庫管理とは在庫を最適な状態で供給できるように管理すること

在庫管理が重要な理由は、在庫を必要とするときに、最適な状態ですぐに供給できるようにするためです。一般的に在庫は棚卸資産と呼ばれることもあり、企業の資産として定義されています。

在庫管理の基本は、以下になります。

- 1.現状の在庫の数や状態を正しく把握する

- 2.在庫の劣化を防ぎ適切な状態で保管する

- 3.在庫は必要なときにすぐに取り出せるように管理する

在庫管理が徹底されていると、生産活動における多数のロスを防げるようになります。また生産リードタイムが短縮化されるのも、大きなメリットの一つです。

在庫管理を効率化する方法6つ

在庫管理を効率化するときのポイントは、継続できる仕組みや流れを構築することです。ここでは在庫管理を効率化する方法6つを紹介します。

適切な発注をする

在庫管理の大前提として、適切な発注ができていれば、在庫不足や過剰在庫は発生しません。緻密な生産計画をもとに必要な在庫数を明確にして、常に適切な発注をできるよう心がけましょう。

在庫の発注方法としては、以下の2種類が一般的です。

- 定量発注…規定の在庫量を下回ったら随時発注する

- 定期発注…定期的な期間でそのときに必要な量の在庫を発注する

どちらの発注方法が適切であるかは、在庫の種類や大きさ、倉庫の広さ、生産ペースなどによって変わってきます。自社に合う発注方法で、在庫不足や過剰在庫が発生しないように、適切な発注を行いましょう。

ABC分析をする

ABC分析とは、在庫の出荷量や売上を分析して、優先順位を付ける手法です。

適正在庫を保つためには、まずは現状の在庫の数や状態を、正しく把握する必要があります。

現状把握を行なってから、在庫の出荷量や売上を分析して、需要の高い在庫を優先的に管理するようにしましょう。需要が高い在庫は、必要なときにすぐに取り出せるように管理する意識も大切です。

在庫回転率を把握する

在庫回転率とは、一定期間に何回在庫が入れ替わったかを表す指標です。在庫回転率の計算式は、「商品の売上金額(一定期間)÷平均在庫金額」です。

在庫回転率が低いと同じ在庫を長期間保管することになるため、経年劣化のリスクも生じます。反対に、在庫回転率が高いということは、在庫の需要が高く売上も大きいということです。在庫回転率を明確に把握できている企業は、意外に少ないものです。

しかし、在庫回転率を把握できていないと、優先順位がわからず適切な発注も難しくなります。在庫管理を効率化するためには、在庫回転率を数値化して明確にすることが重要です。

ロケーション管理を見直す

ロケーション管理とは、倉庫内在庫の種類や場所を、住所を割り振って管理する方法です。ロケーション管理が徹底されていると、どの在庫がどこにあるのか、誰が見ても明確になります。更に在庫を出荷するときのピッキング作業時間が短縮化されるため、在庫管理を効率化できます。

ロケーション管理の方法には、主に以下の3つがあります。

- 固定ロケーション…在庫の置く位置を固定する

- フリーロケーション…在庫の位置を固定せず随時変更する

- ダブルトランザクション…固定ロケーションとフリーロケーションを組み合わせて管理する

どの管理方法が適切かは、倉庫の広さや管理する在庫の種類、ピッキング等の作業動線などによって変わってきます。雑多でわかりにくい環境にならないように、5S(整理・整頓・清掃・清潔・しつけ)の徹底も意識しましょう。

先入れ先出しを徹底する

先入れ先出しとは、在庫を古いものから出荷することです。先入れ先出しのメリットは、在庫の保管期間を短くすることで、経年劣化を防げることです。部品のような期限のないものも、長期間保管していると経年劣化する恐れがあります。

先入れ先出しを徹底できるよう、新しい在庫は奥から保管していくなど、工夫をしてみましょう。

バーコードや在庫管理ツールを活用する

近年の製造業において在庫管理を効率化する方法として効果が大きいのは、バーコードやITツールの活用です。在庫にバーコードやICタグを付けたり、専用ITツールや管理システムを導入したりします。

バーコードやツールの活用のメリットは、入出庫情報や在庫の期限をリアルタイムで管理できることです。在庫の量や状態をいつでもどこでも明確に把握できるため、適切な発注もできるようになります。棚卸業務も、格段に効率化します。

ヒューマンエラーを削減できるメリットもあるため、バーコードやツールの活用には積極的に取り組んでいきましょう。

在庫管理のエクセルでのやり方

在庫管理は、エクセルを使ってもできます。エクセルで在庫管理をする代表的な方法は「単票タイプ」と「在庫移動表タイプ」です。在庫管理のエクセルでのやり方を紹介します。

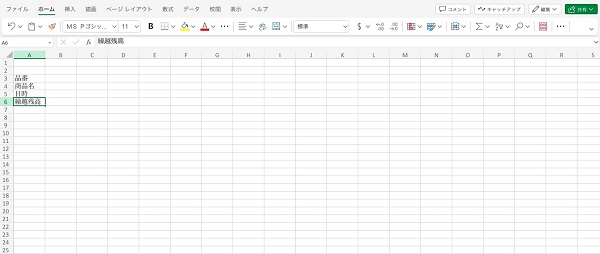

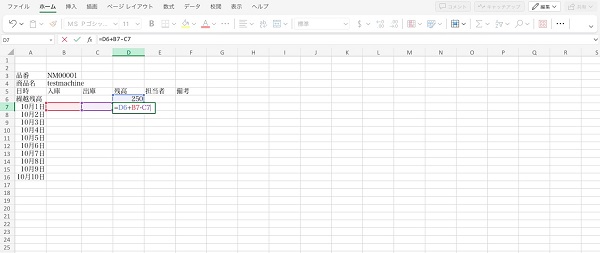

単票タイプのやり方

単表タイプとは、生産現場で使う紙の吊り下げ票を、そのままエクセルに起こした管理表です。別名「吊り下げ票タイプ」とも呼ばれています。作成方法が、比較的かんたんなのがポイントです。

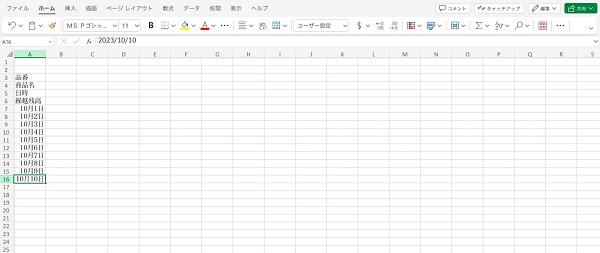

エクセル作成手順

1.A3セルからA列に「品番」、「商品名」、「日時」、「繰越残高」などを入力

2.続けてA列に日付を入力

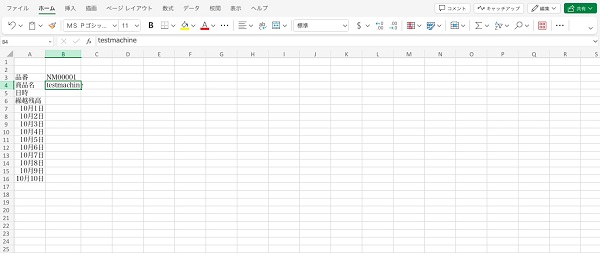

3.B3セルに「品番」、B4セルに「商品名」を入力

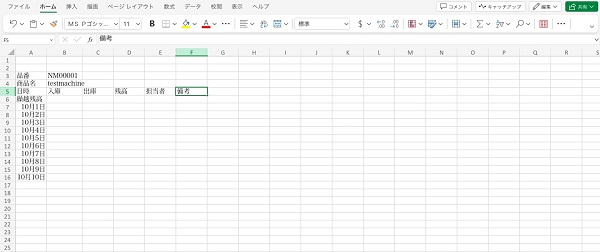

4.B5セル~F5セルに「入庫」、「出庫」、「残高」、「担当者」、「備考」を入力

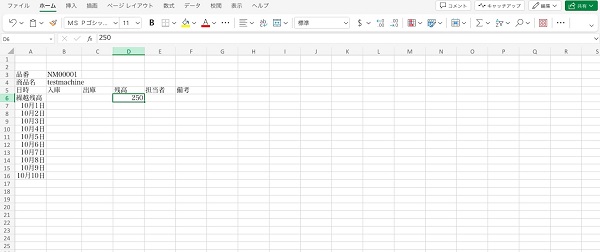

5.D6セルに「先月末の残高」を入力

6.D7セルに関数「=D6+B7-C7(繰越残高+翌日入庫―出庫)」を入力

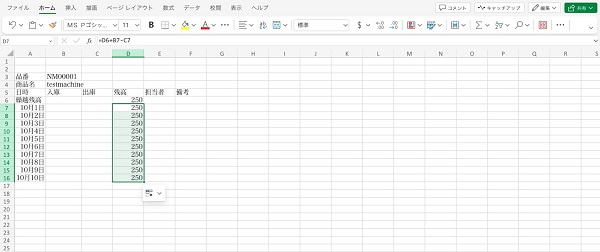

7.D7セルをドラッグしてD列にコピー

以上で、単表タイプの作成は完了です。

入出庫が発生するごとに実数を入力すれば、残高が自動計算されます。

エクセルで単表タイプを使って在庫管理するメリットは、特別なスキルも必要なく、容易に作成・運用できることです。

パソコンが苦手な人やエクセル初心者でも、すぐに作成できます。

デメリットは、単表タイプは原則として一つの在庫を対象にするため、全体の在庫状況を把握できないことです。

在庫の種類が多い企業においてはあまり向かない、簡易的な手法になります。

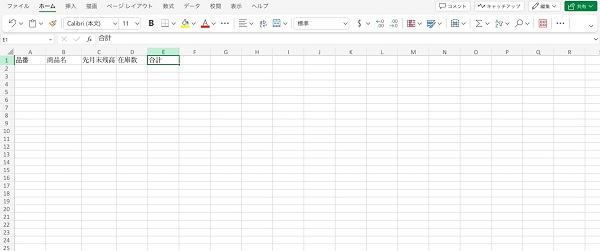

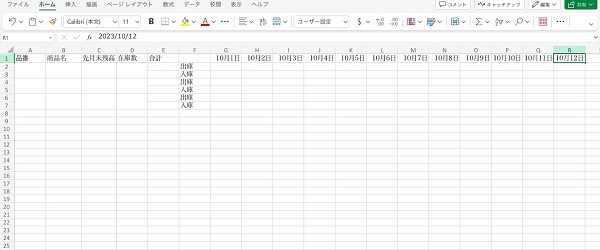

在庫移動表タイプのやり方

在庫移動表タイプとは、横軸に入出庫の数字を入力する管理表です。

単表タイプとは違って、多くの種類の在庫を一元で管理し、全体の在庫状況を把握できます。

エクセル作成手順

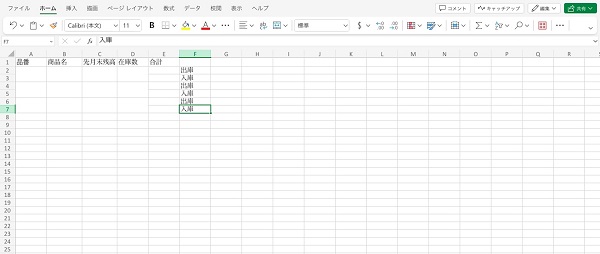

1.A1セル~E1セルの横軸に「品番」、「商品名」、「先月末残高」、「在庫数」、「合計」を入力

2.F2セルからF列に各品番の「出庫」と「入庫」を入力

3.G1セルから横軸に日付を入力

以上で、在庫移動表タイプの作成は完了です。

※各項目の計算に必要な関数を入力する

エクセルで在庫移動表タイプを使って在庫管理するメリットは、一元管理できることと全体の在庫状況を把握できることです。

在庫の種類が多い企業に向いている手法です。

デメリットは、単票タイプのように担当者や備考欄など、その他の情報を入力できないことです。

在庫の種類が少なく簡易的な在庫管理をエクセルでしたい場合は「単表タイプ」、在庫の種類が多く全体の在庫数や入出荷数をダイレクトに把握したい場合は「在庫移動表タイプ」がおすすめです。

在庫管理とは在庫を最適な状態で供給できるように工夫して管理すること(まとめ)

在庫管理は、企業の資産である在庫をムダにしないために、欠かせない概念です。

在庫管理とは、在庫を最適な状態で供給できるように管理することです。

具体的には、現状の在庫数や状態を正しく把握し、経年劣化を防ぎ適切な状態で保管できるような環境を構築します。

在庫は必要なときに、すぐに取り出せるように管理することも重要です。

在庫管理を効率化する方法は、必要な種類と数量の適切な発注、ABC分析による優先順位付け、在庫回転率の明確な把握、ロケーション管理の方法を見直す、先入れ先出しで経年劣化を防ぐ、ITツールやシステムを活用する、など多数あります。

在庫管理を徹底するとあらゆるロスを防ぐことができ、作業時間の短縮も実現できます。

今日のポイント

- 在庫管理とは在庫を最適な状態で供給できるように管理すること

- 在庫管理を効率化する方法6つは「適切な発注」「ABC分析」「在庫回転率の把握」「ロケーション管理の見直し」「先入れ先出しの徹底」「バーコードや在庫管理ツールの活用」

- 在庫管理のエクセルでのやり方には「単票タイプ」と「在庫移動表タイプ」がある

製造業のDXはあおい技研

株式会社あおい技研は、製造業に特化した業務改善コンサルティングを提供し、製造現場のDX推進をサポートします。80以上の製造現場での診断や改善の経験を活かし、お客様に合ったDX戦略を提案します。

データ分析、業務効率化システムの開発、現場のデジタル化などを通じて、お客様の業務改善と生産性向上を支援します。

製造業のDXについては、あおい技研にご相談ください。

関連記事

-

業務効率化ツールを選ぶときのポイント5つ!エクセルで自作するのはあり?

2023年3月20日

-

労働生産性とは?計算式や向上させるメリット3つをわかりやすく解説

2022年9月29日

-

工場を見える化する目的とメリット4つ!具体的な方法や事例・課題も解説

2022年7月1日

-

生産性を改善する方法5つ【取り組むべき理由や進めるうえでの注意点】

2022年12月1日

-

業務改革(BPR)の進め方と成功のポイント3つ【業務改善との違い】

2024年1月15日

-

工場を効率化する事例10個【製造業の小さな改善アイデア】

2022年4月28日

-

カイゼンは時代遅れ?トヨタ式の基本や進め方・具体例3つを紹介

2022年7月19日

-

改善のフレームワーク7選|ECRSやKPTなど役立つアイデアを初心者向けに徹底解説

2023年4月17日

カテゴリー

- IT化

- QCD

- QCサークル

- コスト削減

- コンサルタント

- スマートファクトリー

- ボトルネック工程

- 中小企業

- 労働生産性

- 合理化

- 品質担保

- 品質管理

- 在庫管理

- 工場IoT

- 工場効率化

- 工程管理

- 工程管理システム

- 投入資源

- 業務効率

- 業務改善

- 生産ライン

- 生産性向上

- 生産管理

- 生産管理システム

- 経費削減

- 製造業

- 製造業 DX

- 製造業IoT

- 見える化

- 設備管理

新着コラム

-

2025年6月30日

産業用ロボットとは?サービスロボットとの違いや種類、導入するメリットを解説

-

2025年6月30日

工場の省人化に取り組むメリットを解説!具体的なステップと事例をご紹介

-

2025年6月30日

【産業用ロボット】主要メーカーの市場シェアはどれぐらい?市場規模などわかりやすく解説

-

2025年5月28日

事例から学ぶ工場の安全対策!製造業の労災件数も紹介

-

2025年5月28日

ベンダーコントロールとは?定義やToDoを解説

-

2025年5月28日

外部コンサルタントとは?内部との違いやメリット・デメリット

-

2025年4月25日

勘と経験に頼らないモノづくりとは?製造業10社のデータ活用事例を紹介

-

2025年4月25日

工程設計とは?フロー、重要さを解説【事例あり】

-

2025年4月25日

製造業の工程管理、うまくいかない?原因と解決策を解説

-

2025年3月24日

工程分析とは?使われる記号や手法、改善ポイントを解説